在 IXPE 材料制造行业的智能化转型进程中,浙江润阳作为该材料生产的佼佼者,通过引入先进的数据采集与管理系统,尤其是针对发泡工艺关键参数的实时采集与分析,实现了该生产流程的全面升级,成为行业智能制造的典范。

2020年,浙江润阳开启智能化改造项目,决心从传统的粗放式生产模式向精细化、智能化的生产模式转变。在传统的 IXPE 生产中,发泡工艺环节存在诸多痛点。由于缺乏对温度和速度的精准控制与实时监测,生产过程中常常出现产品质量不稳定的情况。例如,在生产厚度为 1.5mm 的 IXPE 材料时,若发泡温度过高,会出现气泡过大、分布不均的问题,导致隔音性能下降;若发泡速度过快,的拉伸强度不足,容易在后续加工中破裂。而且,以往依靠人工定时巡检记录数据,不仅效率低下,还容易出现数据遗漏和误差,生产环节之间缺乏有效的协同。

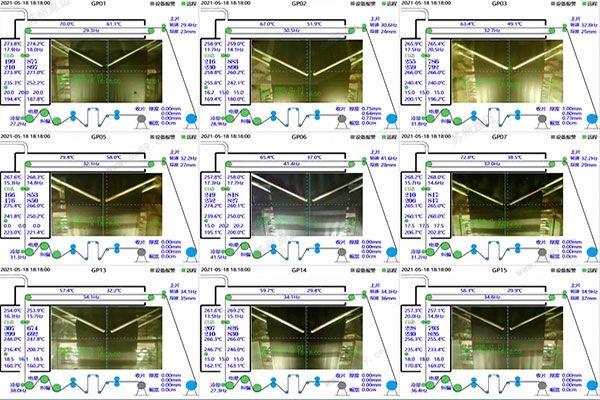

如今,已经构建了一套先进的生产数据采集与管理系统,犹如湖州南太湖工厂的智慧大脑,对发泡工艺中的温度、速度等关键参数进行实时采集。在每一条 IXPE 生产线的发泡设备上,都安装了高精度的传感器,这些传感器能够每秒多次采集温度和速度、视频数据,并通过高速网络实时传输至工厂的中央监控中心。

借助这些实时、精准的数据,工厂对生产过程实现了全方位、无死角的精准把控,生产效率得到大幅提升。集中供料系统依据实时采集的发泡速度数据,自动且精准地调节原材料的输送量,确保原材料与发泡工艺的匹配度达到最佳状态。自动化的温控系统根据实时温度数据,精确调整加热装置的功率,将发泡温度波动控制在极小的范围内,一般可稳定在 ±1℃。整个生产流程紧密衔接、一气呵成,实现了从原材料投入到半成品产出的全流程自动化、数字化与智能化运作。

在生产过程中,数据采集与管理系统的优势尽显。一旦订单下达,系统能够根据订单对厚度、密度、拉伸强度等质量要求,结合实时采集的发泡工艺数据,自动生成精准的生产参数,并将指令下达至各个生产设备。产品质量追溯变得轻而易举,只需扫描产品标签上的二维码,便能获取该卷 IXPE 从原材料批次、生产时间、生产过程中每一个关键节点的发泡工艺数据,这对于质量管控和售后追踪意义重大。

不仅如此,系统对每个发泡卷会自动生成生产工艺质检报告,详细记录发泡工艺各时段的温度、速度数据以及设备运行状态。若数据出现异常波动,系统会立即发出警报,提醒技术人员及时检查和调整。这一自动化的质量检测与预警流程,确保了产品质量的稳定性与可靠性。传统生产模式下,质量检测往往依赖人工定期抽检,容易出现疏漏。而该系统的实时监测与自动提醒功能,极大地提高了产品质量把控能力。据统计,引入该系统后,产品的次品率从原来的 10% 降低至 3%。

随着 IXPE 市场需求的不断增长,浙江润阳凭借智能化生产模式,不仅满足了现有客户对产品质量和交付周期的严格要求,还成功开拓了新的市场领域。在建筑隔音、汽车内饰等行业,浙江润阳的 IXPE 凭借稳定的质量和高效的生产供应能力,赢得了众多知名企业的信赖与合作。

浙江润阳的实践充分证明,对发泡工艺温度、速度等关键参数的实时采集与有效管理,在 IXPE 材料生产企业的智能化转型中发挥着关键作用。它让生产流程更加高效、透明,产品质量更有保障,为企业在激烈的市场竞争中赢得了先机。未来,随着技术的不断进步,相信会有更多同类企业借鉴浙江润阳的经验,通过数据采集与管理实现智能制造的转型升级,推动整个 IXPE 材料制造行业迈向新的高度。