随着生产加工制造业的市场竞争越来越剧烈,人们对于产品的生产周期要求越来越短,同时用户对于产品的要求也是越来越高。但是企业要想生产出高端的产品,那么就要考虑到生产设备、工作人员、原料、方法、生产环境等等各个因素,很容易在某个环节的失误到导致影响整个生产周期。

所以企业需要在生产过程中,有一种工具能够随时对产品的生产质量相关数据进行及时的监控和管理、统计以及分析。这样可以区分生产过程中的正常波动和异常波动,以便生产过程中异常出现的时候会有相关的通知,并且知道管理人员及时有效的采取消除异常情况,恢复产品的生产状态。所以SPC—统计过程控制管理系统就产生了。

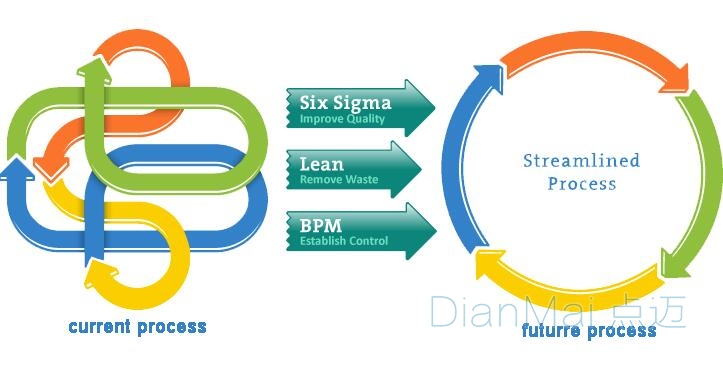

图一:SPC生产过程控制

使用SPC的供应商目前主要是三类:单机版软件供应商、网络版软件供应商和解决方案供应商。中国企业的质量管理自改革开放后呈跳跃式发展,相比国外企业100余年来的连续发展,在不同行业以及行业中的不同类型企业呈现出不同的管理特点和需求。随着企业关注度的提高,这几类供应商应该都会有较好的发展机会。所以对于不同行业的不同需求,使用SPC的情况都不一样。

用于SPC控制图制作及分析的数据种类、数据采样方式及数据组织架构都会不同。“不同行业都会有自身不同的数据采集逻辑及复杂性,从离散型制造业出发所设计的软件是很难在流程型制造业使用的,因为他们的采样和数据结构是有很大差别的。生产过程追溯方案

图二:产品质量控制点

当一个公司实施SPC时,最容易导致失败的原因就是没有恰当地进行数据采样和数据结构管理。”施华山表示。易得太数据管理股份有限公司总经理胡富杰告诉记者,SPC应用在离散型制造业,主要是以计数值手法来实时监控产品或零件品质,譬如电子加工装配生产线的实时监控关键不良项目及不良率,以快速掌握产品的品质及成本。而对于流程型制造业,SPC主要是以计量值手法来实时监控制程参数、产品或零件品质,譬如产品生产过程对于关键尺寸、厚度和机台参数,以及温湿度、微尘粒子等环境参数的实时监控,以确保生产过程始终维持在稳定控制当中。SPC必须能够从这些系统中读取数据,对数据正确操控,然后以恰当的方式将控制图提供给恰当的人员进行分析。

总而言之,SPC就是统计过程控制,他是一种借助数理统计方法的过程控制工具。通过对产品的质量之间获取的数据统计分析,SPC能够准确的判断出整个生产过程的发展趋势。如果有质量异常,那么就会有相应的异常警报,并提示分析原因,帮助企业提高产品的生产质量,同时还能保证生产效率。生产设备监控系统的应用案例