前言

随着国内企业对MES认知的提升,越来越多的制造企业已不满足单个工厂实施MES,而是考虑如何规划集团MES架构。对比国外MES产品和案例,关于集团MES架构的案例并不多,这说明中国是当之无愧的制造业大国,其制造业的复杂度,制造业的体量,已促进了中国制造业的各行业领头羊企业率先思考如何布局集团MES,多工厂MES。

那么今天小编就如何构建企业MES,多工厂架构,做一些经验实例分享,能够给相关的企业做一些基本的参考!集团+多工厂架构,从几个方面来讨论:MES服务器架构如何构建、MES功能如何划分、如何做到多地的数据传输与稳定、如何进行多工厂建模。由于文档较长,所以小编分了两篇文章上下两集进行讲解。

1、多工厂业务模型

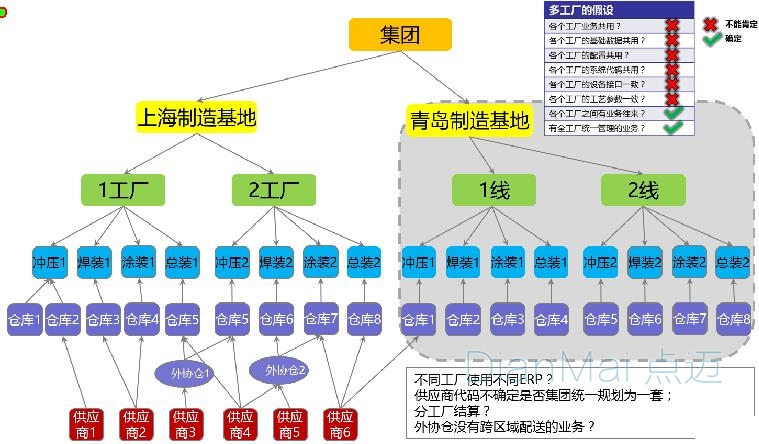

集团多工厂模型复杂,因为各工厂、车间生产形态可能不一样、生产线不同、管理方法不同,以下是一个多工厂业务模型:如图1所示。

图一:多工厂业务模型

2、多工厂服务器架构

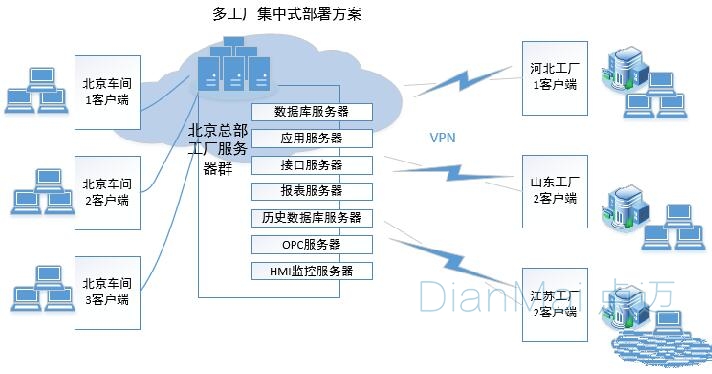

企业IT一般考虑投资效益,希望一套服务器能支持多个工厂的应用,每个工厂之间用专线或VPN方式连接,这样的好处是运维相对简单,由集团的IT专业人员对服务器、数据库、系统做运维,能保证系统的稳定。

如果集中一套服务器部署,服务器配置要求高,且要求每个节点冗余,包括数据库集群、应用服务器集群、接口服务器集群;特别是应用服务器需要2台以上做集群;网络必须支持冗余,交换机双节点、网络冗余(例如电信或联通双网络),通过这样的配置才能确保MES系统的高可用性,避免服务器和网络异常时,导致停线。如图2所示。

图二:多工厂业务模型

如果每个工厂部署一套服务器,服务器可以精简,部分应用集中部署在一台服务器上,例如报表与历史数据库服务器;分布式部署,极大降低了服务器问题导致的停线,一旦服务器、系统或网络有问题,也仅仅是一个工厂出现异常。

但是分布式部署产生的问题是,集团IT希望运维能简易,数据能集中,否则某些区域的工厂不具备MES运维能力,缺乏运维人员,当MES系统出现问题时,不能及时解决;另外分布式部署,MES系统也难统一版本,各个工厂自主一套MES系统,重复开发与部署,代码和管理混乱;系统运维不标准,简单的数据库监控与备份也难每日确保执行;除了硬件投资翻了几倍外,数据库与MES授权费也是翻倍,无论是Oracle/Sqlserver数据库,还是MES授权,如果是多工厂分布部署,必定会产生服务器授权费,这样极大增加了企业实施MES的费用。

多工厂的数据交互复杂,需要增加接口开发来汇总集团需要的数据,例如集团的排产和计划监控、各工厂人员、设备的效益分析、各工厂的生产效率、产能统计,还有研发中心的工艺文件发布,都需要频繁的接口来汇集和分发数据;如图3所示。

图三:多工厂服务器架构

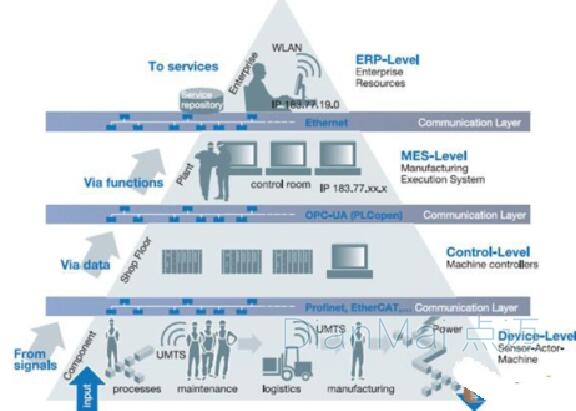

那么MES能否像DMS销售系统、WMS仓储系统、甚至ERP那样,做到集中部署呢?或称为云MES呢?我们知道MES属于车间层,和车间控制层、设备层紧密结合,如果MES服务器放在异地,远隔成百上千公里,即使有企业专线,是否能和车间控制器、车间设备高速集成呢?一些多工厂企业,工厂之间已经架构了专线,把全国各个工厂连接在一个大的“局域网”内,只要通过防火墙或企业路由器,开放几个MES服务器IP和端口,即可简单接入MES,例如在新疆工厂,客户端电脑输入一个IP 172.168.x.x地址,就能连接到远在北京的MES服务器,那么在确保网络速度和稳定性都很可靠时,异地车间设备通过专线去集团MES服务器,会有什么问题呢?

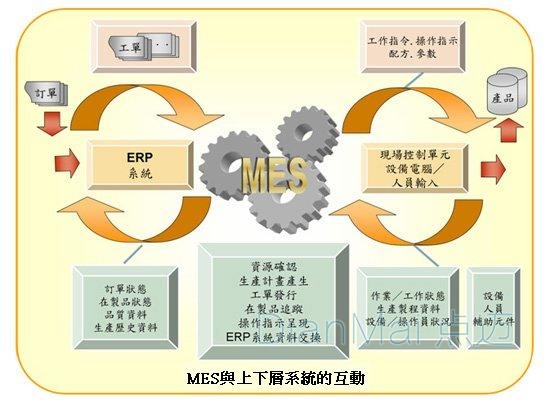

不少集团IT在规划MES时,提出了刚才的问题,而且看似找不到这样做的弊端,但这样的思路方式,是没有站在MES所处的企业信息层级来思考的,因为MES是紧密和车间层结合的,虽然MES有部分功能是车间排产、车间物料配送、车间工艺指导,但更多的是车间设备集成,车间数据采集等,需要与设备大量进行数据交互。例如轮胎厂,仅仅在检验工序,一条轮胎需要经过均匀机检测、动平衡检测、X光机检测、外观检测,每条轮胎从检测设备获取的数据达到10条以上,一个轮胎工厂2条生产线,每小时产量3000条,等于每小时有3万笔数据,从设备传输到MES服务器;也就是说一个有规模的轮胎质检车间,每日2班可产生48万笔数据,每年产生超过1亿多笔数据,这么频繁的数据交互,不是ERP、WMS系统能比拟的,因为ERP等系统的数据,大部分是人工操作产生,并非如MES来自设备高频率产生的数据.

图四:MES与上下层关系

当然有些工厂会使用生产实时数据库,例如Rockwell FT History、Wonderware Historian、GE Fanuc iHistorian,但如果要对数据进行快速分析计算,例如轮胎参数采集后,要立即根据检测数据进行轮胎等级判断,立即传输给轮胎分拣系统,那还是需要Oracle/Sqlserver这种关系型数据库进行计算;那么在高频率的MES与设备数据交互时,VPN专线的集中服务器部署是否就满足了呢?其实刚才的数据统计,已经说明了答案,我们都知道服务器有I/O瓶颈,内存瓶颈,CPU瓶颈,磁盘读写瓶颈,如果一个轮胎集团企业,把全国4个工厂集中在一个MES部署,那每小时会产生12万笔数据写入或读取。

而那我们制造业有多少成本构建一个小型的12306机房,或一个门户网站的机房呢?而且MES平台是否要发展类似SAP的Hana内存数据库技术来解决高速访问的问题呢?所以当一个制造业集团的工厂越来越多时,集中式服务器部署,势必会遇到性能瓶颈而无法突破。半导体MES系统应用案例解析

另外集中式部署,也增加了工厂停线的风险,大家都知道MES是支持智能制造、工业4.0的基础系统,一旦MES系统出问题,生产线就会停线,而多工厂集中部署,势必会导致所有工厂停线;另外MES功能和工厂的设备类型,生产线布局,管理模式紧密相关,例如一个生产风电的集团,有机舱工厂、电机工厂、叶片工厂、轮毂工厂、电柜工厂、装配工厂,我们如何在一套集团MES服务器内,部署6套不同形态的MES系统呢?是否要在一套MES内,通过参数配置实现6个制造形态,那么MES功能会变得非常复杂。虽然ERP能通过配置实现多个行业的功能,但毕竟ERP标准化程度比MES高很多。