精益生产(Lean Production,简称LP)是通过系统结构、人员组织、运行方式和市场供求关系等方面的变革,使生产系统能快速适应用户需求的不断变化,并能使生产过程中一切无用的、多余的或不增加附加值的环节被精简,以达到产品生命周期内的各方面最佳效果。那么该如何实现才能实现高效化的精益化车间生产?下面苏州点迈小编给大家详细讲解。

1、精益生产的价值取向

每个企业都想获得更大的效益,而获得更大效益的源头是顾客,所以产品的价值由顾客来确定。企业应该从顾客的角度出发,识别价值流中的增值活动和各种浪费。企业还应该将一些多余的,不适合顾客的活动取消,尽量减少不必要的花销,一切从顾客出发,争取给企业带来更大的效益。也就是说,精益生产是多品种小批量条件下的最优生产方式,实施精益生产会给企业带来巨大的收益。企业应消除顾客不需要的多余功能和多余的非增值活动,不再将额外的花销转嫁给顾客,实现顾客需求的最有效满足。

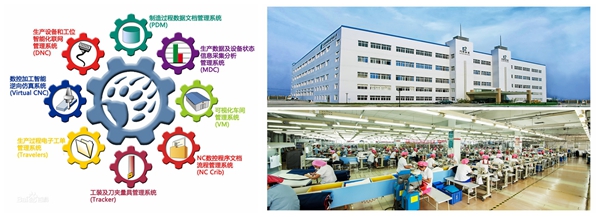

图一:精益化生产管理

2、精益生产摒弃所有的停滞现象

精益生产将所有的停滞视为浪费,如果跟不上进度的必须果断摒弃,各种增值活动才会流动起来,注重强调的是不间断地价值流动。传统的职能分工和大批量定制生产方式,往往是阻断了本应动起来的价值流,造成了大量的浪费,比如大量在制品的积压、企业生产资金的占用、厂房利用率的降低、生产管理成本的增大等等。还有,精益生产认为过早的生产、过量的生产都是浪费,应以需求拉动的原则准时生产。需求拉动就是按顾客的需求投入和产出,让顾客能精确的在需要的时间得到所需要的产品,就如同在超市的货架上选取所需要的商品,而不是把用户不想要的商品强行推给用户,造成停滞和浪费现象。精益化管理永远是精益求精

3、精益生产将库存视为发展阻碍

库存提高了运营的成本,如果一个企业存在一个充满库存的生产系统,就会掩盖生产系统中存在的各种各样的问题。比如,工作质量低出现废品或返修现象,甚至工期延误、计划不合理造成生产环节出现重大问题等等,都可以通过各种库存的形式存在,使真正的问题被掩盖,真正的矛盾被钝化,会给企业造成严重损失,阻碍企业改革的动力,影响了企业的发展。

图二:精益化生产管理主要方法

4、精益生产追求完美的持续改善

精益生产追求完美地持续改善。改善是以需求为基础的,要求工作人员并不只做会做的事,更要向应该做的事挑战,要成为改善者而不是被改善者,对于被改善的事件彻底追究事件真相,不达目的不罢休。企业在改善设备之前先进行员工作业方面的改善,保证其对改善的适应性,在改善方案确定之后,还要确认安全和质量,否则改善也将会成为一种浪费。精益生产的实施是永无止境的过程,目标确定为尽善尽美,不断降低生产成本,必须实现无废品和零库存等。其改进结果必然是浪费地不断消除,价值地不断挖掘,以及企业活力地不断增强和人员素质地提升,以确保企业在市场上的竞争优势。

5、中国企业的生产管理现状

中国企业习惯的管理方法是只重结果,不重过程,长期关注的主题是品质的提高、成本的降低、交期的缩短和生产效率的提升。长期如此会出现许多问题,尤其是浪费问题,势必会影响企业的生存和发展。

目前,全球企业公认的以最低成本生产出最高品质产品的管理运营方式是精益生产。这是企业赢取市场的“杀手锏”,是中国企业面临全球化竞争的必修之课。要想实现精益生产离不开高效管理

近年来,精益生产管理被越来越多的国内生产企业认可及运用。我们应从精益生产管理的理论基础和国内部分生产型企业应用现状入手,对精益生产管理在中国发展做出了深入地分析,揭示精益生产管理在部分国内企业里应用中出现问题的根源,从而得出解决问题的应对措施。

图三:精益化管理主要优势

6、企业内外环境的和谐与发展

一个企业经营的最终目标是向社会提供高质量的产品和最优服务,并同时为企业创造利润。精益生产突破传统的管理理念,以最低成本原则来改善生产流程与系统。要实现精益管理方式应注重打造以人为本的工作环境,强调人力资源的重要性,把员工的智能和创造力视为企业的宝贵财富和未来发展的动力,使得管理者和员工之间各思其职,彼此尊重;注重培养团队精神,要求员工明确企业发展目标,相互理解,加强相互间的协作关系,如项目管理和小组管理法等。

同时需要重视培训,以提高员工的素质和多技能型人才(一人多岗制),并为其提供良好的工作环境。精心营造人与人之间的和谐氛围,用心构筑最具人性化的工厂,可以充分发挥人与科技完美结合优势,实现对科技的突破,这样,企业才能够很好发展。