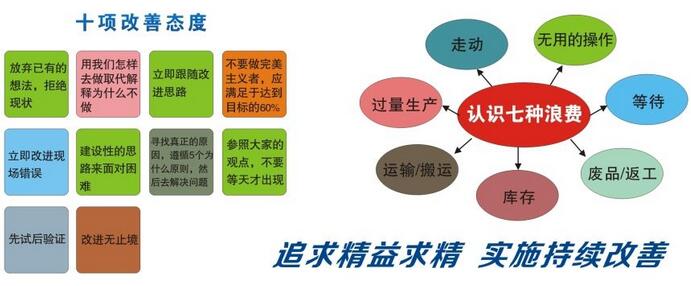

如今在生产车间中肯定会存在着各种各样的浪费行为,但是很多企业管理员并没有重视,所以就会引起生产浪费,降低生产效益。今天小编就拿生产中常见的六种浪费现象跟大家聊聊如何有效避免浪费,实现精益化生产管理。

图一:精益生产管理

1、针对过度库存的浪费

精益生产方式认为:“库存是万恶之源”,精益生产方式中几乎所有的改善行动皆会直接或间接地和消除库存有关。现在有一种生产方式是订单式生产,只有接到客户的订单才开始生产,这样虽然在供货周期上长一些,但能根本解决库存的问题,避免由于过度库存给公司带来的巨大的风险,实现某种意义上的零库存,减少公司的资金占用,保障公司的顺利运营。

在设备备件管理上可以和供应商签订一个服务合同,将备件库建到供应商处,如发生紧急维修,供应商按照合同在最短的时间内提供备件,并且由于和供应商签订的为长期合同,所以备件和维修的费用都会有一个很好的折扣,减少了公司的运行成本。精益生产管理的八大浪费详解

图二:精益生产管理2

2、针对制造过多(早)浪费

制造过多或提早完成,在丰田则被视为最大的浪费,精益生产方式所强调的是“适时生产”,也就是在必要的时候,提供保质保量的产品。我们的生产应该是为消费者生产,而不是为了库存生产,良好的生产计划、库存管理将会大大缩减由于制造过多(过早)造成的浪费。

3、针对不合理运输的浪费

虽然搬运是必须的动作,它保障了下一个工序的进行,但是过多的搬运却是一种浪费,现在大家使用传送带和机械手来取代人力的搬运,但它只是把人从繁重的体力劳动中解脱出来,并没有彻底的消除不合理的运输方式,在公司建设初期就应该考虑如何确定公司生产的人流走向和物流走向,以确保减少交叉污染的风险同时优化流程,避免不合理的运输浪费。

4、针对不良品生产的浪费

产品制造过程中,只要有不良品产生,就造成材料、机器、人工等的浪费;任何修补都会产生额外的成本支出,而精益的生产方式,就能及早发掘不良品,并容易确定不良的来源,从而减少不良品的产生,这一条的关键是第一次就要做正确,但说起来容易,实施起来却很困难。

为了避免生产出不良产品,首先要对操作行为进行规范,做到每位员工都按照事先批准的操作规范(SOP)来工作,只要员工严格按照 SOP操作,基本不会出现大量的不良品。

图三:工业精益化生产管理

5、针对过度加工的浪费

在生产过程中,为了达到节约的目的,可以省略、替代、重组或合并一些生产流程,通过现场的GEMBA,发现需要改善的浪费环节。对于生产工厂精益化管理你有多少认识?

6、针对动作的浪费

要达到同样作业的目的,会有不同的动作,有些动作是必须的,但有些动作是由于现场布局的缺陷造成的浪费,应该在生产过程中去除。可以通过GEMBA到现场观察,寻找不必要的动作浪费,逐一简化或纠正。

对这六种浪费了解的越多,将来获得的利益也越多。因为,消灭浪费的同时,利润就产生了。在激烈的竞争环境下,企业只有比别人获得更多的效益,才能够长久地生存下去。所以绝不能容忍浪费的继续存在。但是仅仅认识到浪费还是远远不够的,还需要通过管理方法尽可能把这些浪费进行量化,才能使大家真正重视起来,在工作中积极主动地发现浪费,及时消除浪费。