压铸企业的生产计划是本企业在计划期内完成压铸件生产任务和进度的计划。生产计划为编制资金计划、物资计划、劳动用工计划等提供依据。生产计划是企业实现计划期内的经营目标的行动纲领。生产计划根据执行时间长短可分为:长期生产计划,执行时间二年以上以至十年;物料管理系统中期生产计划是一年或一季度的生产计划;短期生产计划则以月为时间单位的生产计划。

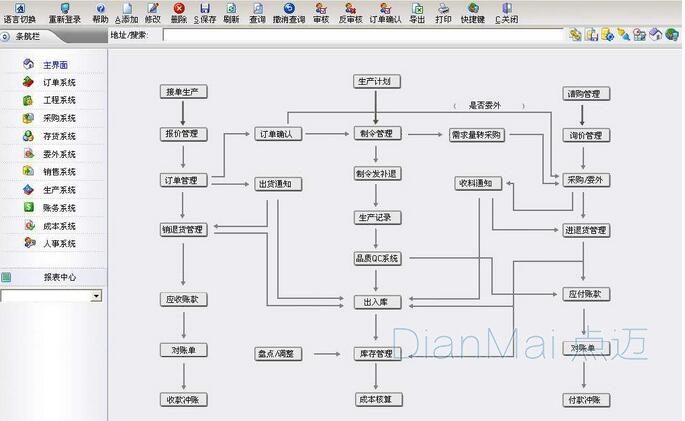

图一:物料管理系统主要流程

1.生产计划的主要指标

1)产品品种指标 是指在计划期内生产的压铸件名称、种类、型号、规格等。

2)产品质量指标 是指在计划期企业生产的压铸件应该达到的质量标准和水平,反映质量指标有产品的合格率、废品率等。

3)产品产量指标 是指在计划期内生产的各种合格铸件的数量。

4)产值指标 是用货币单位来表示产品产量的指标,又分为总产值、商品产值、净值。

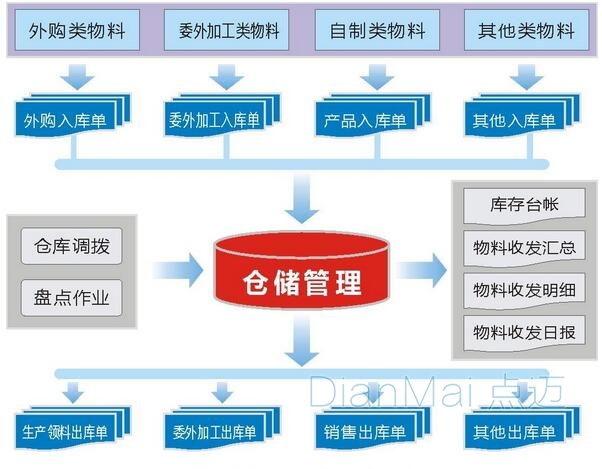

图二:物料管理系统主要功能

2.生产能力

企业的生产能力是指在一定的生产组织技术条件下,在一定时期内全部生产性固定资产所能生产质量合格产品的最大数量。它是反映企业生产可能性的一个重要指标。

(1)生产能力的种类

1)设计生产能力 指企业基建设计任务书和技术文件中所规定的生产能力,是一种潜在能力。

2)核定生产能力 指企业经过技术改选、技术革新或产品方向、固定资产发生重大变化、重新核定的生产能力。

3)计划能力 双称现有能力,是计划期内能够达到的生产能力。

(2)生产能力的核定

1)压铸机的生产能力核定:要将全部压铸机按同一(或相近)锁模力分成若干个组,然后按不同机组逐一进行计算。单机生产能力的计算公式如下:M机=T/t*η*(1-k)

公式中:M机为某压铸机(组)生产能力(件或模次);T为单台压铸机全年有效工作台时(小时),T=(全年日历数-全年节假日数)*压铸机每日工作小时数;t为压铸每一压铸件(或每一模次)所需设备台时(小时),即压铸一件压铸件(或每一模次)的生产节拍;η为压铸机的开动率(%),生产计划管理开动率是将全年有效工作台时减去因设备的保养与维修、模具的更换与维护和其他原因停机台时与全年有效工作台时之比;k为废品率(%),压铸、机加工等废品率之和。

2)劳动能力核定:当生产作业组的生产能力主要取决于劳动力时,其生产能力计算公式如下:Q=DN/t

公式式中:Q为生产作业组(如清理、打磨等)的生产能力(件):D为计划期内每个工人的有效工作时间(小时);N为生产作业的工人数;t为单位产品的工时定额(小时)。

图三:仓库物料管理

3.生产计划的编制步骤

压铸企业基本上都是以销定产,生产计划的编制了是通常是以产品销售计划的安排来考虑生产计划的。生产计划的编制一般可分为四个步骤:

(1)收集资料分析研究

1)市场的需求,主要是客户的订单和对市场的预测;

2)资源条件,主要是原材料、燃料、电力供应情况;

3)企业内的生产能力,主要是人员的结构与水平、设备性能与数量、企业的管理水平等。

(2)初步计划方案的拟定

初步计划方案主要是指各种类压铸件生产指标的方案。在相同的条件下,可以有多个不同的生产计划方案,在制定出多个不同方案基础上进行分析对比,从中选择出一个比较合理、全面的方案。

(3)综合平衡,确定生产计划指标

将提出的初步生产计划指标和各方面的条件进行平衡。计划的综合平衡应围绕着任务和利润目标,进行比较和核算。主要内容有:

1) 生产任务与生产能力的平衡;

2) 生产任务与物资的平衡;

3) 生产任务与劳动力的平衡;

4) 生产任务与资金占用的平衡;

除外之外,还要根据实际需要和可能,进一步组织生产任务与生产技术准备,生产排程任务与外部协作等方面的平衡。

(4)确立生产计划

根据综合平衡结果,经与有关部门、车间讨论,确立正式计划,报经理(厂长)批准就可以组织实施。