车间生产管理大家啊都想要实现精益化发展,但是不是所有的车间都能提高精益化发展。精益化生产是很多厂家都非常渴望的,但是几乎没有哪个工厂能够实现完全的精益化发展。信息化智能化发展是提高生产效率的第一要素,所以为了提高生产精益化就需要采用生产管理软件帮助企业提高管理效率。

一、引入工业工程理念和方法,实行生产管理的精益化改造

1.生产布局的精益化改造

苏州某服装厂从2000到2012年,扩建两座面积超过2.8万平方米厂房,根据最优化、最节俭的原则,按产品物流路径重新规划和调整布局,减少工序间流转需要的时间和成本;科学划分原料区、机器区、半成品区、生产区、人行通道等区位及预留区位,便于产品流转,并标识到位,做到设备定置、物有其位、人行其道。在每2条生产线旁均划分了备用机器区,所有备用机器由机修工进行定期保养维护,保证一旦流水线上出现故障,只要维修时间超过1分钟以上,即刻能从备修区调入机器补位。

图一:服装厂现场管理

2.工艺流程的优化改进

一是优化改进生产流程。根据各事业部的生产特点,围绕流程化和灵活性的布局设计,各车间进行整改。裁剪、后整车间采用直线流水,取消了原来包流和大工序流的方式,流转速度大为提升;缝制车间采用U型的流水线取代原来包流状态下的直线流,根据订单特点,将后整理的整烫、检验、包装全部包含在流水线上,减少了车间交接和品质问题责任的推诿,生产时间由原来的平均10天缩短到6天。

二是实行产前准备工作流程化。包流生产被单件流生产取代后,针对原来的裁剪送货方式及后道的收货方式不能适应需求的状况,根据单件流的生产特点,提前7天做好生产过程中所需要的一切准备工作,如工艺制单、编排表、排车表、产前板、辅料、物料、设备、工夹具等,并做到正常情况下编排的生产计划三天内不变更;由各生产车间梳理产前准备流程,将产前准备步骤流程化,充分考虑到生产中每一环节可能发生的问题,将各阶段各部门的工作分解制作《产前准备操作指导书》,保证生产流程的顺畅。实现了新款上线当天效率的阶梯式跳跃提升,上线首日平均效率由35%提高到56%。要想实现精益生产离不开高效管理

三是优化换型(换款)作业流程和工具。通过改进优化工艺,开发工具和模板,有效地解决了生产难题,极大地提高了生产效率。技术部门通过对作业顺序、标准作业、关键工序作业操作指导书提前优化设定,保证作业操作的正确性和可行性,减少换型(换款)过程中因各种问题引起的停顿和等待,通过改进,固化了优化的工艺,对员工形成的习惯性错误操作进行培训、辅导和纠正;针对大部分员工不能掌握的操作难点,及时开发工具和模板,降低操作难度,先后开发了 “胸形版型优化”、“立体裁剪”、“衬衫袖叉”、“落坑压暗子口”、“开袋”等模板,自制了“拉筒一次性包烫”、“暗线耳仔筒夹具”、“丝袜包烫圆角附件”和“充气模特”等工具,方便大货生产,极大地提高了生产效率,实现了产品品质的可控性。

图二:生产计划管理

3.建立IE工时工价体系

一是建立工价体系与精准报价。IE团队根据标准工时、级别基价制定初步工价,再与原有工价设置相比,找出差异原因,不断完善和保证数据分析的准确性和完整性,测算与修正级别基价、订单系数,明确工价审批流程,最终建立工价体系。针对原有凭经验订单报价的弊端,IE团队参与接单报价,应用IE工时工价体系, 1至2小时内能完成对客户来样的工序分析和核价,从而确保了营销人员可以快速准确地给客户提供加工报价。

二是实行科学排产与生产平衡。IE团队根据标准工时、员工技能和订单情况,建立标准工时和标准作业操作手法,制定生产日指标,定出每日产量预算,为生产部门科学排产提供依据;由于各工序每小时完成的工作量通过数据库均能查到,生产部门计划排单更加精细;在生产过程中,现场IE人员协同生产组长进行流水编排,制定节拍时间,并结合单件流操作特点,为实时平衡生产进行动态调整,通过优化、合并、拆分和调整工序,测试员工动作“浮余率”,及时规范和纠正员工动作与节拍,不断解决“瓶颈”问题和消除“瓶颈”工序。

三是质量把控向前道延伸。在生产过程中,各事业部总经理、生产经理、车间主任通过实时查看工价体系效率表,及时了解生产进度和质量控制等情况,发现效率异常能及时分析,查找原因。原来的生产小组长主要负责工序的设定和机位的摆放,应用IE工时工价体系,将生产组长从繁杂的工资测算和产能设备排序中解脱出来,将更多的精力转到及时检查产品质量、把握生产动态平衡及生产员工的现场培训带教上,将质量检验功能向质量控制前道延伸,产品返修率平均降低了2.5%。

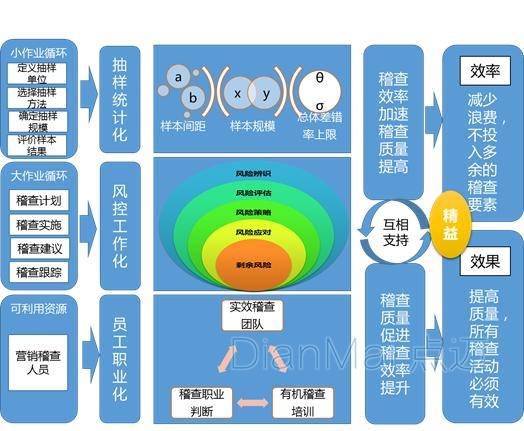

图三:精益化管理精髓

二、通过生产管理系统二次开发,提升精益化生产管理水平

1.实行平台一体化管理

一是推进平台一体化管理。通过对生产管理系统的二次开发,对所有生产流程进行梳理,绘制流程图,根据实际运行情况进行优化。如裁剪车间交接时在系统中填写交接单并提交到后道车间,后道车间根据交接单进行现场核对,核对无误后完成交接单流程。2010年至2011年期间,对于报价单、需求申请流程、采购计划流程、采购退换货流程、大生产流程、零星领料流程、生产领料流程等50多个大小流程进行固化和优化,根据岗位明确流程职责,全流程实现无纸化办公。

二是建立OA办公自动化运行系统。应用OA平台将精益生产整体规划进度、进展和奖惩情况,在第一时间发布;会议通知及会议纪要及时录入OA系统,在提高沟通效率、节约沟通成本的同时,还将项目实施过程中形成的经验和知识积累及时上线,让OA平台成为推进精益生产管理的第二课堂。

三是开发个性化的人机交互管理“驾驶舱”平台。信息小组深入了解各事业部的关注点和需求点,并结合精益生产梳理业务流程,通过不同界面的管理“驾驶舱”为各事业部提供个性化的多维报表及图形查询方式;通过BI的深入设计,开发个性化的人机交互管理“驾驶舱”平台,通过图形化来显示,让总经理们在体验到驾驶数据乐趣的同时,为整体决策提供科学依据。安全监控管理系统在煤矿中的应用案例

图四:服装生产现场管理软件流程

2.安装电子显示板

在相关岗位安装了醒目的液晶电子显示板,并与ERP系统相连,使各级管理人员和员工及时掌握各项准备工作和在线生产进度完成情况,以直观的形式将计划执行情况等生产运作管理信息(包括计划、执行、问题)及时进行反馈。

3.应用智能化先进设备改进生产“堆积点”

引进的针织事业部吊挂系统生产线,智能化程度较单件流系统更高,达到国内制衣业先进装备水平,每条生产线由一台电脑控制,生产线自动生成单件流作业,减少半成品堆积达75%以上。如在“衣拿”生产线,一件T恤衫从投入到产出,一般在30分以内就能产出第一件成品;此后,生产线会按每道工序的节拍继续产出,一旦出现“堆积点”能及时发现并调节改进,避免了半成品“堆积”。

4.导入数字化技术改造传统产业

扎染事业部尝试导入数字化技术改造传统产业,在丰富艺术染整手工技艺艺术表现力的基础上,着力提高生产效率和标准化水平。引进数控成衣染色机、数控溢流机、微电脑控制全自动滚筒洗衣机、炒雪花机、电脑控制蒸汽烘干机、全自动数控段染机、数控自动称料系统、数码喷墨印花等设备,着眼于特种染整设备功能“互补式”自动化改造和信息化管理,并按照欧美主流纺染服装市场的标准,配置具有国内领先的高新成衣染色、水洗、焙烘、热转压延、高温高压汽蒸等面料和成衣后整理设备,对整个流程实现电脑程控化和部分数控化集成。2013年,编织事业部、特艺事业部又陆续引进了德国STOLL(施托尔)横机、激光绣花切割机等先进设备,这些设备均具备与ERP 连接的智能化功能,为进一步实施信息化改造提供了空间。

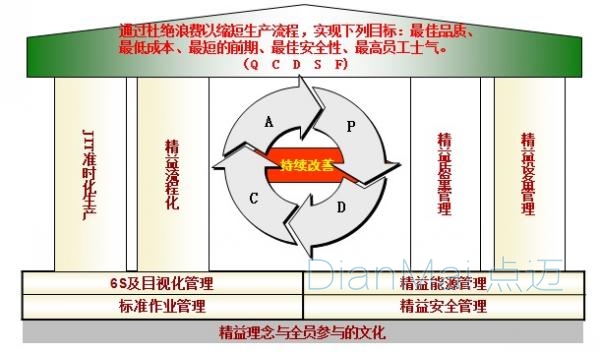

图五:精益化理念与全员参与文化

三、优化整合供应链,实行仓储物流管理精益化

1.打造精益物流体系

一是统一采购管理环节。为达到采购成本最优化,华艺服饰发挥集团化采购优势,统一采购管理环节,通过规模效应,提高整体议价能力;为达到库存最小化,实行“以产定采”,通过“拉动式”采购,杜绝提前采购、过多采购等现象。

二是优选合格供应商。通过ABC等级评定办法,每半年对供应商的供货质量、交货及时性、售后服务等方面进行评估,淘汰不合格供应商;从合格供应商中按供应品种优选出20%左右的优质供应商,加强合作。对于生产工厂精益化管理你有多少认识?

三是建立信息化货运预报系统。在货运方面,华艺服饰致力于打造精益物流体系,以准时、准确、快速为指导方针,兼顾成本和效率,建立信息化货运预报系统,各事业部通过该系统及时了解出货信息并预订用车计划,用车管控部则通过该系统了解各事业部的货物容量及用车计划,实行优化配置,或拼车出运,或整车出运,通过事先优化运送路径,达到快速高效的统一物流管理,为各事业部精益生产提供有效支撑。

2.规范仓储管理操作流程

通过实施以信息化为基础的精益生产管理,对仓储管理涉及的面辅料和成品、呆废料和次品管理等进行合理规划,增加了成品仓储面积,配备了现代化的货架、托盘、铲车等设施,实现了EPR系统库位与实际库位相统一,做到物料和产品放置准确,以“先进先出,后进后出”为原则,明确库位,优化物流路径,力求在最短的时间内完成物料的进出库;为规范仓储操作流程,所有物料和成品进出均通过ERP系统进行无纸化操作,出入库即时打单由当事人签字备案,做到责任可追溯。

图六:信息化管理实施效果

3.快速消化仓储冗余

通过OA办公自动化系统实行信息共享,一部分被重新用于设计、生产,一部分被各事业部“打样”消化,剩余面料则联系经纪人回收处理,实现了冗余面辅料效益的最大化。此外,华艺服饰直销中心还负责统一回收并及时变现产品出货剩余的尾货,加速了资金周转。

通过精益生产各项目的上线,平均效率提升28.8%左右,平均生产周期较以前缩短26.5%左右,资金的周转周期由原来的120天,减少到目前的90天;万元产值能耗减少0.97%,生产成本降低9%;通过将原来的包流生产改为单件流生产,产品品质得到大辐提高,问题订单下降了81%以上,促进了企业快速转型升级。

通过实施以信息化为基础的精益生产管理,提高了生产效率和单位工时工资,在工作时间缩短的情况下,员工平均工资比实施精益生产管理前提高了21.6%;通过5S现场整改,员工的生产和工作环境得到整体改善,员工流失率从8%下降到1.5%。

通过实施流程变革,减少了业务操作环节,缩减了流程运行时间,减少了无效劳动,提高了业务处理效率,提升了业务流程执行力、生产管理效率。