客户公司是一家注塑加工企业,拥有各类CMM测量仪器超过20台,其它测量仪器若干,分别用于对不同的注塑机、模具及型腔的产品进行测量,并进行数据分析。用于之前采用人工的方式对测量数据进行管理,以及整理成每月所需的报表,不但耗费人力,而且由于车间生产速度较快,测量结果无法即时反馈到生产现场,一旦出现质量问题,损失非常大。

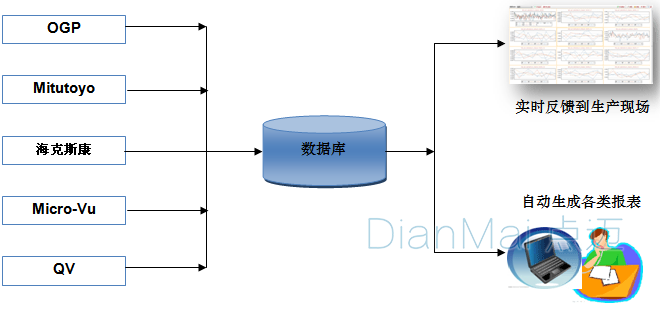

在此情况下,客户公司决定采用苏州点迈的实时自动数据采集技术及实时过程控制的方法对制造过程进行实时SPC控制,整个系统的网络结构示意图如下所示:

图一:SPC网络结构示意图

SPC数据采集系统说明

1、根据不同的仪器,采用直接从硬件接口传输数据或是从数据文件中导出数据到数据库中,数据采集的方式为自动采集方式,无需人员干预;

2、用户可设置测量数据的设备编号、模具编号、模穴号等分层信息,不同的层次信息显示为不同的图形;

3、当出现超过规格等出现质量失控时,系统将自动报警,现场人员将停止生产直至问题解决;

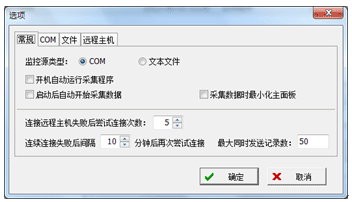

自动数据采集说明:采集软件自动监控测量数据的变化,进行实时的数据采集,并自动发送数据到SPC系统。车间生产使用SPC统计过程控制系统有什么好处?

图二:自动数据采集选项图

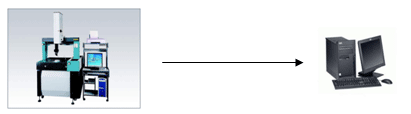

从串口中读取数据:测量完成后,数据即时传输到三次元测量仪器配置的PC中,PC中安装的数据采集软件将测量数据进行分析并截取有效的数据再传输到服务器数据库中。

图三:串口读取数据

从数据文件中读取数据:测量完成后,测量人员将测量结果保存为文件,数据采集软件将定时对文件中的数据进行分析,将所需的测量数据传输到服务器数据库中。

图四:数据文件中读取数据

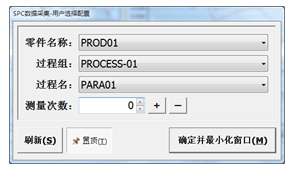

完成测量后,采集软件将自动弹出选择菜单,由操作人员选择相关的产品等信息。SPC是什么

图五:SPC数据采集用户选择配置

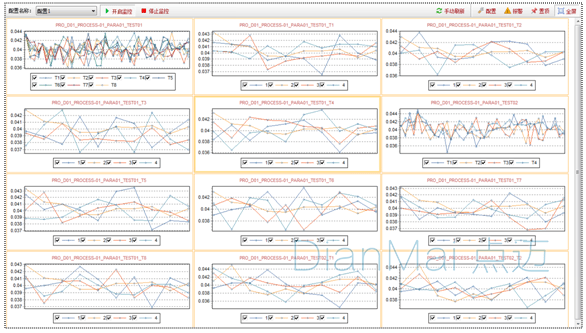

SPC 监测软件客户端提供各类的数据监控及分析的方法供现场人员及管理层使用,如对生产的产品按模具、模腔进行监控,监控产品尺寸变化的趋势,提前发现生产过程中的品质问题,从而采取相应的对策。

下图的数据将按固定的时间间隔自动进行刷新,实时监控产品质量的变化趋势:

图六:SPC监控产品质量变化趋势

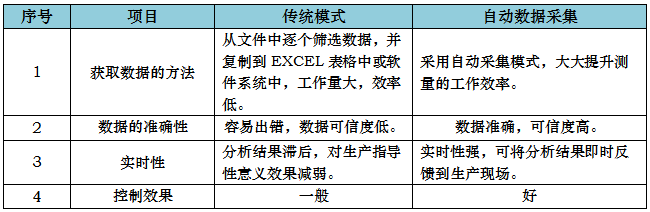

实时SPC过程控制模式与传统模式的比较:

图七:实时SPC过程控制模式与传统模式的比较