背景和需求

随着中国制造2025的展开,中国企业的产品不断向高技术含量、高附加值的方向发展,“技术创新”是中国工业现代信息化管理的主导战略。为适应日新月异的市场差异性需求,中国的企业正不断地向集成系统、高智能生产设备和高效能生产为显著特征的现代信息化管理迈进。加强生产设备管理、产品质量管理、提高工业产品质量,对于中国的现代制造业显得尤为重要。

针对制造业生产性企业的实际需求,点迈对汽车零部件、电子、材料等行业开发了以工业数据采集为主要功能软件系统,该系统针对上述行业的工业生产现场进行过程、工艺、故障等流程的设备数据监测,并采集设备实时产生的生产加工数据,在中控室建立过程和数据显示系统,同时为管理、技术支持人员提供基于Web的远程状态和数据浏览功能。

图一:工业数据采集现场

所有采集的工业数据存储在数据库,提供过程回放和追溯功能,此外也可以根据存储数据进行的数据统计分析功能,为管理人员提供决策做数据支持。

工业数据采集的组成

工业数据采集系统主要由工业数据采集设备、数据传输设备、工控机、工业数据采集软件等软硬件系统构成。

系统通过工业总线直接读取PLC、工业模块、仪表、仪器等工业设备的实时数据,同时通过布设的传感设备、RFID设备来采集工业现场各个作业设备、作业流程及作业环境的数据,如作业设备的作业参数(电流、电压、作业时间、故障)、作业状态(作业、故障、维修、保养)以及现场对温度、湿度等,这些数据经工业总线、光纤或无线网络传送到数据采集服务器(SCADA),并在数据库服务器中进行存储,采集数据经过发布服务器后可在中控室进行对工业现场实时监控。

调度、管理人员可以通过浏览器远程登录到发布服务器,对权限范围内的工业现场进行实时监控或获取作业数据。

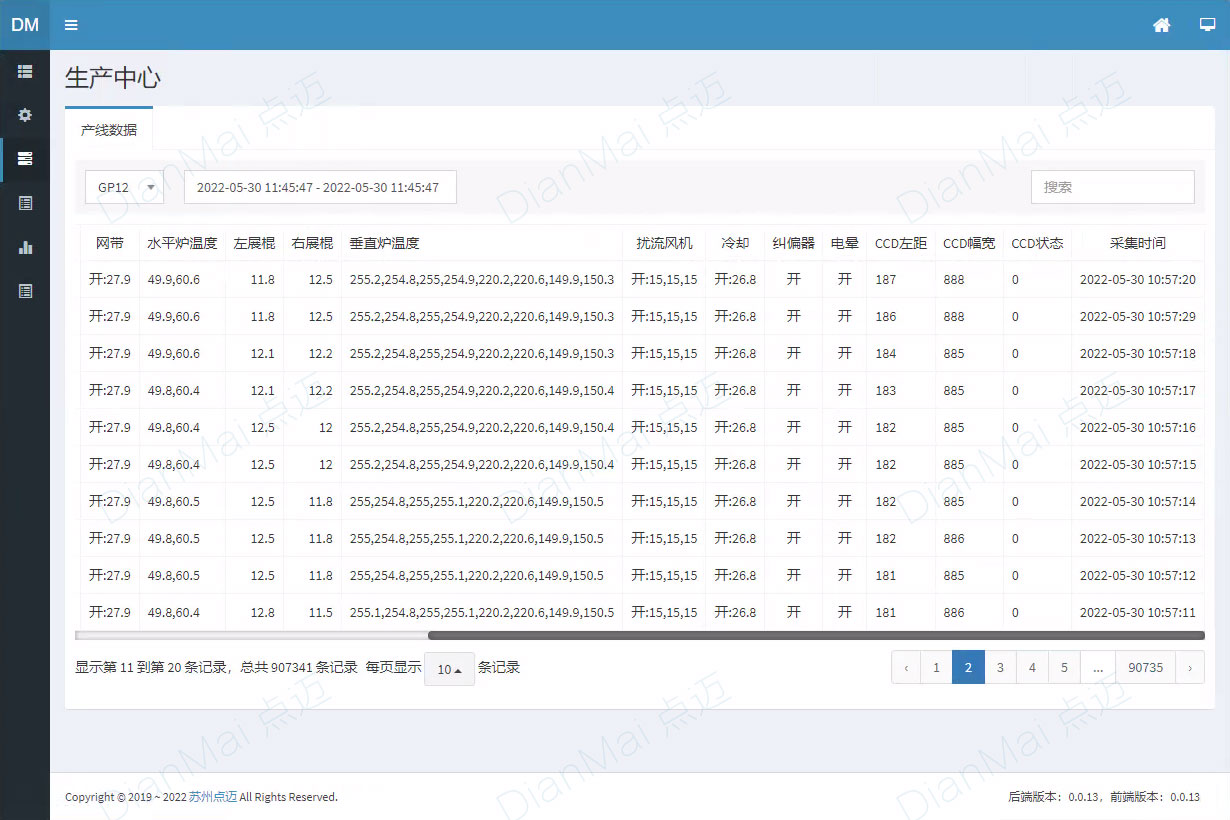

图二:工业数据采集:设备管理软件界面

工业数据采集的系统特点

1. 将原有多个独立的设备控制系统数据有序整合于统一系统,B/S架构,随时随地通过WEB方式可以对所有关键数据一目了然。

2. 数据的实时存储 可以对关键设备关键参数信息可以做到毫秒级存储、高可靠性、高压缩,提供给实时的数据显示和历史趋势分析。

3. 支持OPC、ODBC、RS232、DDE等多种接口的通讯,可连接SCADA、DCS、PCS、PLC及各种计量设备和其他软件系统。

4. 通过对采集的数据统计分析,及时发现异常情况,并通过现场警示灯、E-mail、手机短消息等方式通知相关人员。保证事故的及时处理。

5. 可以将采集到的基础数据按照其他系统的要求进行统计与分析,保证其他系统数据的准确、及时。

6. 灵活的系统设置与接口,最小成本满足未来整体制造系统对工业数据采集的拓展要求。